Зачем нужна тепловая обработка продукта: пастеризация и стерилизация

Оборудование для пастеризации и стерилизации

С самых давних времён люди задумывались о том, как сохранить пищу достаточное количество времени. Для овощного сырья это квашение, для ягодного и фруктового — изготовление сухофруктов, переработка их в джемы и варенья, и даже желетирование.

Но что делать с мясными продуктами? Разумеется, здесь нужна тепловая обработка. То есть когда в условиях избыточной температуры и давления в закрытых стеклянных или жестяных банках происходит стерилизация продукта. Важным фактором при консервации также является пастеризация продукции.

В чем же отличие двух этих довольно сложных процессов и какое оборудование потребуется для увеличения срока годности продукта? Начнём с того, что без таких процессов, как пастеризация или стерилизация, невозможно ни одно современное производство.

Пастеризацией называется обеззараживание пищевых продуктов при консервировании путём нагревания до температур, не достигающих 100°С.

Такой вид однократного нагревания чаще используют для жидких масс. Первым предложил эту технологию в середине девятнадцатого века французский микробиолог Луи Пастер, его именем и был назван данный способ.

Различают длительную (при температуре 63-65°С в течение 30-40 минут), короткую (при температуре 85—90°C в течение 0,5—1 минуты) и мгновенную пастеризацию (при температуре 98°C в течение нескольких секунд). При нагревании продукта на несколько секунд до температуры выше 100°С принято говорить об ультрапастеризации.

Эффективность данного способа напрямую зависит от условий хранения, поскольку при пастеризации в продукте погибают не все формы микроорганизмов и при определённых условиях оставшиеся споры начинают активно размножаться, поэтому пастеризованные продукты (пиво, молоко) рекомендовано хранить при пониженных температурах определённое количество времени.

Пастеризация не может применяться при консервировании продуктов в таре, так как герметично закрытый продукт в банке является благоприятной средой для прорастания спор анаэробной микрофлоры.

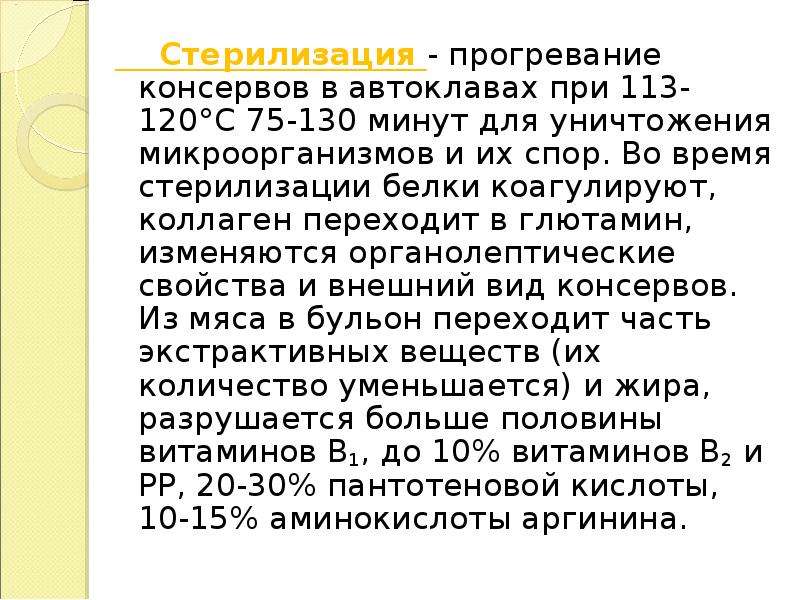

Стерилизация — это тепловая обработка продукта при температуре выше 100°С и, при которой подавляются термофильные микроорганизмы, вызывающие пищевые отравления. Режимы стерилизации зависят от рН (кислотности) среды продукта, его консистенции, объема, вида тары. Кислые продукты стерилизуют при более низких температурах (105°С), чем менее кислые (120°С).

Проводится такая обработка в установке под названием автоклав. Это агрегат без сомнений можно назвать самым основным элементом консервной линии, когда речь идёт о производстве мясных, рыбных и многих других видах консервов.

История появления данного аппарата берёт свои корни в 1795 году во Франции, когда Аппер Франсуа- кондитер создал первый бытовой автоклав. Промышленный аппарат был придуман его соотечественником и использовался исключительно в медицинской практике (для стерилизации медицинских инструментов).

В наши дни автоклав является аппаратом, который изготовляют в виде герметичной камеры. Он используется для обработки продукции под давлением выше атмосферного. Благодаря таким условиям реакция процессов ускоряется и обеспечивается выход более качественного продукта.

Благодаря таким условиям реакция процессов ускоряется и обеспечивается выход более качественного продукта.

Промышленный автоклав может комплектоваться самыми разнообразными приборами: теплообменниками разной конструкции (пластинчатыми, кожухотрубными, спиральными), перемешивающими устройствами (роторными, встряхивающими), а так же различными регуляторами и приборами для измерения давления, температуры и контрольными (измерительными) датчиками, в том числе замеряющими параметры самого продукта в таре.

Хочется подчеркнуть, что это только малая часть различий оснащения автоклавов, которая при подборе имеет такую же важность как рабочий объём, величина давления, максимально-возможная температура, устройство крышки, назначение по типу. Во всем мире ежедневно работают около 2-х миллионов промышленных автоклавов.

Преимущества предлагаемых аппаратов для стерилизации:

- — автоматизация и модернизация производственных процессов;

- — обеспечение идеальной стерильности – микроорганизмы и инфекции полностью уничтожаются;

- — экономия электрической энергии;

- — возможность эксплуатации в различных сферах и с самыми разнообразными материалами;

- — высокое качество и надежность стерилизации;

- — автономность и безопасность процесса.

Компания «БЕСТЕК-Инжиниринг» предлагает широкий выбор надёжных аппаратов, которые станут неотъемлемой частью Вашего производства и позволят выпускать продукцию только самого лучшего качества.

Стерилизация и пастеризация еды

Подведем итоги изучения темы👇

🐒 Термическая обработка продуктов практически сделала из обезьяны человека.

🍒 В продуктах присутствуют жирорастворимые и водорастворимые витамины. Если вы хотите сохранить конкретный витамин, выберите для него подходящий способ приготовления. Если же вы смешиваете продукты, старайтесь готовить их разнообразно: с маслом и без, жарить и варить. Тогда будут сохраняться разные витамины и дефицита не будет.

Тогда будут сохраняться разные витамины и дефицита не будет.

😋 Жарка делает продукты очень вкусными благодаря реакции Майяра:

🍳 Кроме привычной жарки есть специальные виды: опаливание или татаки, быстрая жарка в масле стир-фрай, пассерование овощей для супа или рагу. Не стоит забывать про них, ведь они делают вкусы разнообразнее. Жарка может быть только частью обработки продукта: его можно довести до готовности в собственном соку (брезеровать) или в духовке.

🍖 Запекание позволяет приготовить продукт равномерно и сохранить весь сок и витамины внутри. Низкотемпературное запекание на температуре ниже 100 °C поможет приготовить очень сочное мясо и рыбу. Также еду можно томить в закрытой емкости или запекать в фольге по методу «папильот».

🍟 Фритюр не такой вредный как кажется: если готовить правильно, масло почти не попадет внутрь продукта. Для этого нужно налить много масла, хорошо его разогреть и погружать в него сухой и несоленый продукт. С фритюром надо обращаться очень осторожно.

Для этого нужно налить много масла, хорошо его разогреть и погружать в него сухой и несоленый продукт. С фритюром надо обращаться очень осторожно.

🧨 Копчение — один из самых вредных методов приготовления еды, ведь она пропитывается продуктами горения. Особенно вредно горячее копчение. Но вот аромат у еды появляется незабываемый, а еще она хорошо хранится.

⏲ Также можно использовать микроволновую печь, но вкусной еды в ней не получится. А вот су-вид сохраняет все ароматы внутри блюда, а заодно и увеличивает сроки его хранения. Еще продукты можно сушить в духовке — это сконцентрирует ароматы, и готовить на водяной бане — это подойдет деликатным кремам и соусам на основе яиц.

💧 Варят обычно в большом количестве жидкости — это дает большое сытное блюдо. Но вот много полезных веществ уходит в воду или вообще разрушается, так же происходит и при тушении. Хорошей альтернативой станет припускание в меньшем количестве воды или короткое (до нескольких минут) пассерование в кипятке.

🧊 Заморозка — это тоже метод термической обработки. Лучше не замораживать рыбу и мясо — это сильно разрушает их структуру. А вот жидкие соусы, бульоны, масла можно.

🦠 На производстве температуру используют, чтобы избавиться от вредных микробов: стерилизуют и пастеризуют продукты. Если вы покупаете фермерские яйца и молоко, их тоже лучше пастеризовать — это легко сделать дома.

технология от а до я

В статье мы расскажем:

- Принципы пастеризации молока

- Виды пастеризации молока

- Качество пастеризации молока

- Этапы пастеризации молока на производстве

- Требования к сырью для изготовления пастеризованного молока

- Требования ГОСТ к пастеризованному молоку

- Условия хранения и транспортирования молока после пастеризации

- Что лучше – пастеризация или ультрапастеризация

- Рекомендации педиатров по употреблению пастеризованного молока

- Кому не рекомендуется пить пастеризованное молоко

- Срок хранения пастеризованного молока в холодильнике

Пастеризация молока – проверенный способ сохранить продукт свежим и сделать его безопасным для употребления.

Время обработки молока, температурный режим, упаковка, в которую фасуют молоко, и условия хранения – все это важные факторы, влияющие на качество конечного продукта. Как происходит пастеризация молока, читайте в нашем материале.

Принципы пастеризации молока

Пастеризация – это тепловая обработка сырья при температуре в пределах +63…+100 °C, при этом конкретная степень нагрева зависит от используемого метода. Данный способ уничтожения микроорганизмов в жидкости получил название в честь своего создателя, французского ученого Луи Пастера.

Эффективность пастеризации молока объясняется использованием повышенной температуры и длительности выдержки сырья. В данном случае молоко не кипятится, в результате погибают опасные для человека бактерии и сохраняется полезная молочная микрофлора и важные характеристики напитка, такие как консистенция, вкус, запах.

Залогом успешного уничтожения патогенной микрофлоры является проведение обработки с соблюдением всех норм и предварительная стерилизация посуды, аппаратуры. В противном случае существует вероятность занесения в молоко до миллиарда бактерий, которые смогут активно размножаться в благоприятных условиях. В итоге на один миллилитр жидкости будет приходиться до миллиона микроорганизмов.

Пастеризация заслуженно считается эффективным и доступным по цене способом обеззараживания. После его применения молоко может употребляться в пищу или использоваться для приготовления молочных или кисломолочных продуктов.

Виды пастеризации молока

Для тепловой обработки выбирают разные режимы, при этом учитываются особенности каждой процедуры:

- Длительная пастеризация молока обеспечивает практически полное подавление жизнедеятельности опасных бактерий, при этом свойства продукта остаются неизменными.

Метод применяется только в исключительных ситуациях из-за своей трудозатратности.

Метод применяется только в исключительных ситуациях из-за своей трудозатратности.

Данный режим пастеризации молока требует нагрева сырья до +65 °C в течение получаса в специальных больших ваннах с двойными стенками. Именно продолжительность обработки является ключевым отличием данного подхода от всех остальных. Этот метод зарекомендовал себя как один из наиболее эффективных, так как позволяет уничтожить 99 % микроорганизмов.

- Кратковременная пастеризация молока проходит с использованием только горячей воды, а значит, является более доступной.

В основе способа лежит теплообмен: температуру молока повышают до +71 °C и выдерживают 40 минут. Данный метод мало уступает технологии длительной обработки, так как его эффективность находится на уровне 98 %.

- Высокотемпературная пастеризация требует моментального нагрева молока за счет горячей воды и пара минимум до +85 °C.

По своей сути данный подход близок к кратковременному, разница лишь в том, что отсутствует выдержка. Таким образом обеспечивается подавление сапрофитной микрофлоры на 99,5 %.

По своей сути данный подход близок к кратковременному, разница лишь в том, что отсутствует выдержка. Таким образом обеспечивается подавление сапрофитной микрофлоры на 99,5 %.

Стоит оговориться, что сегодня эта технология практически не используется из-за своей специфики. Однако она может быть эффективной для обработки сливок, предназначенных для изготовления масла.

Рекомендуем

«Виды термообработки молока: от пастеризации до стерилизации» Подробнее- Ультравысокотемпературная пастеризация состоит из двух этапов. На первом шаге температуру повышают до +70…+80 °C.

После чего продолжают нагрев посредством пара, достигая +135…+150 °C. При подобной температуре время пастеризации молока составляет не более минуты.

Вне зависимости от конкретного подхода важно соблюдать установленные для режима параметры, иначе не удастся добиться эффективного устранения патогенной микрофлоры.

Качество пастеризации молока

Целью пастеризации молока является уничтожение опасных микробов за счет однократного нагревания. При этом соблюдается определенный температурный режим и продолжительность выдержки. Быстрее всего погибают мезофильные бактерии, тогда как остальные типы микробов могут оставаться активными. Если обработанное молоко находится ниже чем при +8 °C, оно сохраняет свои полезные свойства и остается безопасным. В целом, грамотное хранение позволяет предотвратить развитие оставшихся в продукте бацилл.

На эффективность пастеризации влияет микрофлора и состав сырья, поэтому на производстве обязательно оценивается его изначальное качество. Тогда как итоговая эффективность обработки зависит от дальнейших условий содержания, ведь без своевременного охлаждения оставшиеся бактерии продолжают размножаться.

Чтобы обеспечить максимальную безопасность, стоит охладить парное молоко до +3 °C – в результате погибнет большинство бактерий. Несоблюдение температуры хранения приводит к активному развитию микрофлоры, а значит, процесс пастеризации молока не сможет обеспечить должный результат. В дальнейшем улучшение микрофлоры будет очень непростой задачей.

Качественная термическая обработка сырья требует предварительной дезинфекции оборудования, инвентаря. Если при подготовке допущены ошибки либо она была осуществлена халатно, пострадает состав продукта, так как сохранится активность микроорганизмов. Повышение доли энтерококков в молоке после пастеризации является признаком того, что обработка была проведена неудачно, а значит, напиток является небезопасным.

После ультрапастеризации молоко может сохранять свои качества в течение четырех месяцев даже при комнатной температуре.

Этапы пастеризации молока на производстве

Современные предприятия проводят термическую обработку продукции при помощи гидродинамической установки ТЕК. Кроме того, такое оборудование позволяет смешивать, осуществлять гомогенизацию, то есть дробление жировых шариков на более мелкие, и эмульгирование. Под последним термином понимают образование эмульсий за счет выделения капельножидкой фазы из пересыщенных растворов, паров.

Сегодня на рынке представлены самые разные виды техники, поэтому молокообрабатывающие предприятия могут выбирать установку для пастеризации молока, исходя из своих потребностей. Также они получают возможность отключить котельную и снизить затраты на обработку сырья.

За счет грамотной тепловой обработки из состава молока исключаются патогенные бактерии, улучшается вкус продукта. Параллельно происходит дробление сгустков высокомолекулярных соединений кавитационными пузырьками. Немаловажно, что за счет современных технологий обеспечиваются пониженные затраты электроэнергии.

Для правильной пастеризации молока аппаратуру настраивают с учетом необходимой температуры и дальнейших этапов. Наиболее высокая эффективность процедуры достигается за счет контроля обработки. Современные пастеризаторы представляют собой гидродинамические установки и осуществляют нагрев жидкости в объеме, позволяя избежать пригорания продукта.

На предприятиях применяют пастеризаторы, имеющие от 3 до 5 секций. При этом учитываются ключевые параметры установок.

Перед запуском обработки устанавливается температура нагрева и охлаждения. Только при этом условии удастся получить полностью безопасный продукт. Для первой обработки сырье, нагретое до температуры +10…+35 °C, подается в секцию регенерации. Молоко очищается при помощи сепаратора, нагреваясь до +37…45 °C.

Далее устанавливается режим пастеризации с учетом предельного допустимого показателя. Нужно понимать, что температура воды должна превышать степень нагрева молока.

После пастеризации продукт охлаждают. Для грамотной настройки оборудования важно учитывать время года и конкретные условия. Обычно требуется, чтобы температура молока была ниже +9 °C. Добиться такого показателя позволяет рассол или артезианская, водопроводная, ледяная вода.

Пастеризатор является пластинчатым теплообменником, он должен быть функциональным и надежным. При настройке оборудования отталкиваются от технологии, используемой для обработки молока на конкретном заводе, за счет чего становится возможным тщательный контроль процессов.

Требования к сырью для изготовления пастеризованного молока

Пастеризованное коровье молоко производится из сырья, отвечающего требованиям ГОСТ 31449 и нормативных, технических документов, действующих на территории государств, принявших стандарт.

Пастеризованное коровье молочное сырье маркируется в соответствии с требованиями или законодательными, нормативными правовыми актами, применяемыми в пределах государств, принявших стандарт. Маркировка наносится на транспортную тару.

Также важно, чтобы продукт сопровождался товарно-транспортным документом, в котором обязательно указывается:

- наименование;

- показатели идентификации;

- название, местонахождение изготовителя, то есть его юридический адрес, в том числе страна, место производства молока, если оно отличается от юридического адреса;

- объем или масса в литрах или килограммах соответственно;

- номер партии;

- дата и время (в часах) окончания производства;

- дата и время (в часах и минутах) отгрузки;

- температура при отгрузке;

- сведения о режимах термической обработки, а именно температура, выдержка;

- условия хранения;

- манипуляционные знаки для фляги по ГОСТ 14192: «Беречь от солнечных лучей», «Скоропортящийся груз», «Пределы температуры»;

- подтверждение выполнения указанных выше требований/законодательных и нормативных правовых актов;

- обозначение ГОСТ.

Маркировочный текст наносится на крышку фляги в виде этикетки или ярлыка, изготовленного типографическим способом. Если молоко перевозится в цистернах, аналогичная информация предоставляется в товарно-транспортном документе.

Требования ГОСТ к пастеризованному молоку

ГОСТ 32922-2014 «Молоко коровье пастеризованное – сырье. Технические условия» действует на молоко коровье пастеризованное – сырье, которое изготавливают из сырого коровьего молока при помощи пастеризации на заводе.

По своим органолептическим показателям интересующий нас продукт должен иметь следующие характеристики.

|

Показатель |

Характеристика |

|

Внешний вид |

Непрозрачная жидкость, без осадка, возможен отстой небольшого объема сливок, который исчезает при перемешивании |

|

Консистенция |

Жидкая, однородная, нетягучая, без хлопьев белка, комочков жира |

|

Вкус, запах |

Характерные для данного продукта с привкусом пастеризации, без посторонних вкусов и запахов |

|

Цвет |

Равномерный белый либо с кремовым оттенком |

Для пастеризованного коровьего молока – сырья установлены такие физико-химические показатели:

|

Наименование показателя |

Норма |

|

Минимальная массовая доля жира, % |

2,8 |

|

Минимальная массовая доля белка, % |

2,8 |

|

Минимальная массовая доля сухих обезжиренных веществ молока (СОМО), % |

8,2 |

|

Максимальная кислотность, °Т |

21 |

|

Минимальная плотность, кг/м |

1027 |

|

Чистота, группа, не ниже |

II |

|

Термоустойчивость, группа, не ниже |

IV |

|

Температура продукта при выпуске с предприятия, °С |

4±2 |

Стоит подчеркнуть, что после использования любого способа пастеризации в молоке не может присутствовать фосфатаза.

Также потенциально опасными считаются токсичные элементы, пестициды, микотоксины, диоксины, меламин, антибиотики, радионуклиды, генетически модифицированные организмы. Их доля в составе пастеризованного молока не может быть более показателей, установленных требованиями или законодательными и нормативными правовыми актами государств, принявших указанный выше стандарт.

Рекомендуем

«Какие виды молока самые популярные: что пьет население России» ПодробнееЕсли говорить о мезофильных аэробных и факультативно-анаэробных микроорганизмах, бактериях группы кишечных палочек, рода Salmonella, Staphylococcusaureus, Listeriamonocytogenes, то в пастеризованном коровьем молоке, подлежащем дальнейшей переработке, их количество также не может превышать показатели, установленные требованиями или законодательными и нормативными правовыми актами государств, использующих стандарт.

Условия хранения и транспортирования молока после пастеризации

После пастеризации и охлаждения молоко и сливки должны находиться при температуре 0…+8 °C, причем хранение допускается не более 36 ч после завершения обработки. Если сравнивать с пастеризацией, стерилизация молока сохраняет свежесть продукта гораздо дольше – в течение полугода при температуре +1…+10 °C либо в течение четырех месяцев при 0…+20 °С. Важно, чтобы используемые для хранения помещения и камеры были хорошо вентилируемыми и защищенными от света.

Поскольку срок годности молока невелик, хранение требует выполнения особых условий. Так, камера должна быть затемнена, в ней должен соблюдаться температурный режим.

Дело в том, что солнечные лучи способны проникать в молоко на несколько сантиметров, при этом внутренние слои продукта дополнительно освещаются отраженным светом. Самым проницаемым для света является обезжиренное молоко. Под действием биологически активного солнечного спектра в первую очередь происходит окисление молочного жира. В результате чего образуются перекиси, альдегиды и кетоны – все они, особенно последние, вызывают появление привкуса окисления. Тогда как салистый вкус является признаком окисления олеиновой кислоты.

Также свет приводит к окислению белков, из-за чего аминокислота метионина превращается в метионал, а у молока появляется сладковатый вкус, который еще называют «солнечным».

Воздействие света негативно сказывается на витаминном составе и биологической ценности продукта, разрушая В2, С, А, каротин, пр.

Для хранения молока необходимо обеспечить низкую положительную температуру, так как в подобных условиях мезофильные бактерии, а именно молочнокислый стрептококк, кишечная палочка не могут размножаться, если из-за недостаточного контроля пастеризации молока они остались в продукте. Иными словами, они остаются в недеятельном состоянии и даже при большой концентрации не приводят к серьезным переменам в составе.

Даже после термической обработки в 1 мл молока содержится до 200 000 клеток бактерий. Некоторые из них способны развиваться при низких температурах, поэтому срок хранения стараются ограничивать 36 часами. Этот период исчисляется с момента завершения пастеризации и предполагает хранение максимум при +8 °С. Соблюдение температуры позволяет сдерживать рост молочнокислых бактерий, в результате чего в течение срока реализации кислотность молока будет находиться на уровне до -21 °Т, как того и требует стандарт.

Молоко замерзает при -0,55 °С. Из-за понижения температуры воздуха до -10 °C оно может замерзнуть с образованием в периферийных слоях кристаллов льда. Сухие вещества вытесняются кристаллами в срединную часть продукта – там концентрация их значительно возрастает, при этом падает температура замерзания. В результате даже при долгом нахождении при низких температурах молоко не замерзает до конца.

Когда в еще жидкой части доля солей повышается до определенного уровня, происходит высаливание белков, то есть разрушение гидратной оболочки белка с коагуляцией последнего и образованием осадка. В итоге у продукта становится водянистый вкус.

Для доставки пастеризованного молока необходимо использовать авторефрижераторы либо машины с изотермическим/закрытым кузовом – об этом говорится в инструкции по перевозке скоропортящихся грузов. Сегодня поставка этого продукта в крупные города и промышленные центры происходит исключительно при помощи автомобильных и железнодорожных цистерн. Использование последних позволяет полностью механизировать погрузку и разгрузку. А предусмотренный на их стенках слой изоляции не дает молоку нагреваться или переохлаждаться.

Механические сотрясения во время перевозки молока приводят к частичному разрушению белковых оболочек жировых шариков, что вызывает нарушение эмульсии жира, подсбивание жира и образование крупинок масла. Таких проблем можно избежать, если не оставлять в цистернах свободного пространства.

Что лучше – пастеризация или ультрапастеризация

Здесь не существует однозначного ответа, поскольку отличающиеся способы обработки позволяют употреблять молока людям разного возраста. Пастеризация молока, вне зависимости от температуры и затрачиваемого времени, убивает патогенные бактерии, при этом остаются неизменными ценные свойства и консистенция. В результате напиток становится безопасен для всех потребителей.

Свежее молоко, не подвергавшееся обработке, можно употреблять в пищу только при полной уверенности, что животное здорово, а для транспортировки продукта использовалась чистая тара. Иначе есть риск желудочно-кишечного расстройства, а также заражения сальмонеллезом и бруцеллезом. Чтобы избежать подобных последствий, рекомендуется приобретать обеззараженный продукт, отвечающий нормам ГОСТ.

В первую очередь, сырье проверяется на предмет отсутствия механических примесей, замеряется кислотность и редуктаза. Качественную продукцию отличают:

- типичный вкус молока без посторонних запахов;

- наличие на пачке показателей плотности и доли жира;

- фиксированное количество белков, витаминов, полезных бактерий.

Надпись «пастеризованное» или «ультрапастеризованное» является гарантией безопасности. Именно такое молоко стоит давать малышам, варить на нем каши, поскольку стерилизованный продукт часто вызывает аллергические реакции на коже, провоцируя появление сыпи, покраснений и шелушения, сухого непроходящего кашля.

За счет пастеризации молока обеспечивается:

- низкая калорийность;

- возможность употребления людьми с непереносимостью жиров;

- присутствие витаминов группы B и D, а также минералов: меди, стронция и йода;

- большое содержание кальция – в день достаточно 200 г молока для восполнения потребности организма.

Пастеризованное молоко сохраняет свои свойства несколько дней, после чего скисает, превращается в простоквашу – это вполне естественный процесс. Но часто поставщики готовят коров весной к выводу на летнее стойбище, делая им уколы антибиотиков. В норме на этот период необходимо останавливать производство, но есть компании, которые перерабатывают и продают даже такое молоко. В результате человек потребляет ненужные ему медикаменты вместе с сыром, творогом и другими кисломолочными продуктами.

Чтобы не стать жертвой недобросовестной фирмы, постарайтесь найти ту марку, качество которой вас устроит. Сделать это просто: оставьте молоко в теплом месте на несколько дней, чтобы увидеть его скисание. Если вместо простокваши вы получили просто горький напиток, значит, в нем есть антибиотики.

Рекомендации педиатров по употреблению пастеризованного молока

Не секрет, что большую пользу малыш получит от материнского молока. Педиатры не сходятся во мнениях, с какого возраста ему можно давать коровье молоко. Если в продукте нет антибиотиков, он не причинит вреда, но специальные молочные смеси более мягко воздействуют на неокрепшую пищеварительную систему младенца.

Врачи рекомендуют постепенно переходить со смесей на обычное пастеризованное молоко в 9 месяцев – к этому времени организм ребенка успевает окрепнуть. Начинают с прикорма коровьим молоком, вводя его в каши, завтраки объемом до 150 мл в день.

После года дают пить до 200 мл молока в день. К трем годам ребенка можно не ограничивать в потреблении данного продукта, ведь речь идет о возрасте, когда малыш активно растет и развивается, его пищеварительная система сформирована и хорошо усваивает обычную пищу. Лучше выбирать молоко с небольшим содержанием жира (около 3 %) и не пытаться давать обезжиренный продукт.

Кому не рекомендуется пить пастеризованное молоко

Молоко имеет свои плюсы и минусы. Главным его достоинством является большое содержание жирорастворимых витаминов, аминокислот, полезных веществ. Оно входит во множество блюд: от сыров и творога до сложных десертов и соусов. Это наиболее доступный источник не только белков, но и необходимого человеку кальция.

От пастеризованного молока стоит отказаться лишь тем, у кого есть индивидуальная непереносимость. Также нужно понимать, что с возрастом усвоение данного продукта ухудшается, поскольку вырабатывается меньше необходимых для его переваривания ферментов. По своей сути молоко является детским питанием, и организм не всегда хорошо воспринимает попытки искусственно продлить период младенчества.

Однако непереносимость лактозы не всегда имеет отношение к почтенному возрасту. На самом деле, непереносимость данного углевода сильно отразилась на становлении человеческого общества и до сих пор является признаком, по которому выстраивается расово-этническое различие. Так, не более 5 % жителей Северной Европы не могут употреблять молоко, тогда как в Средней Азии или среди американских индейцев данная цифра доходит до 100 %. Интересно, что представители народов, живущих на этих территориях, часто вынуждены отказаться от молока в 3–5 лет.

Срок хранения пастеризованного молока в холодильнике

Срок, в течение которого молоко остается свежим, во многом зависит от емкости. Пластиковая бутылка сохраняет его свойства не так долго, как специальная упаковка.

Для продолжительного хранения используется картонная упаковка, которая обеспечивает максимальную защиту продукта от контактов с кислородом, формируя герметичный вакуум. Но это возможно лишь до того момента, когда пачка будет открыта.

В ГОСТ 32922-2014 «Молоко коровье пастеризованное» отсутствуют определенные сроки годности пастеризованного молока. Зато установлены требования к температуре:

- до +2…+6 °C во время хранения;

- до +10 °C в процессе транспортировки;

- не допускается заморозка.

Но дома вполне можно отправить молоко в морозилку, чтобы сохранить его на 1–6 месяцев. Когда оно снова вам понадобиться, рекомендуется проводить разморозку в холодильнике. Также стоит заранее подумать об использовании наиболее подходящей посуды. Практика показывает, что удобнее всего пластмассовая бутылка, правда, ее нельзя наполнять до краев. В противном случае жидкость при охлаждении будет расширяться и порвет пластик. Именно по этой причине стоит отказаться от стеклянной посуды. После того как стеклянная емкость треснет, пить молоко из нее будет опасно из-за возможности наличия мелких осколков.

Тепловая стерилизация плодоовощной продукции

Из известных способов стерилизации наиболее надёжным, экономически выгодным является тепловой.

Впервые консервы в герметичной таре, полученные посредством термической обработки, появились в начале 19-го века, но и до сих пор термическая обработка остается основным и широко распространенным во всем мире промышленным способом выработки консервов.

Тепловая стерилизация плодоовощной продукции проводится в целях получения безопасного продукта для здоровья человека и обеспечения его длительного хранения при температуре окружающей среды без изменения качества.

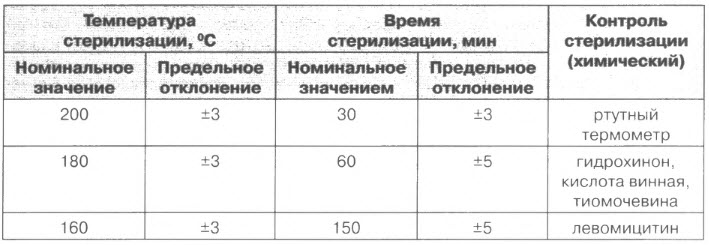

Тепловая обработка консервируемой продукции осуществляется следующим образом: консервные банки с продуктом загружают в стерилизационный аппарат, в котором постепенно повышают температуру, доводя её до заданного значения. После этого температуру поддерживают в течение определенного времени, затем её постепенно снижают и простерилизованные банки выгружают из аппарата. Таким образом, основными параметрами, характеризующими процесс стерилизации, является температура, которую нужно создать и поддерживать в стерилизационном аппарате и время, в течение которого продукция подвергается нагреванию. Эти параметры можно назвать микробиологическими, поскольку именно они определяют гибель микроорганизмов.

Третьим параметром процесса стерилизации является давление, обеспечивающее герметичность и сохранность формы тары, в которой вырабатываются консервы.

Тепловая обработка консервируемой продукции в герметичной таре при температуре 100оС и ниже называется пастеризацией. Для пастеризации продукции используются пастеризаторы непрерывного действия (ПНД) и автоклавы. Пастеризаторы непрерывного действия различают по способу тепловой обработки продукции: погружной, в котором подогрев и охлаждение продукции осуществляются водой, а собственно пастеризация – за счёт погружения в водяную ванну; оросительный, в котором подогрев, собственно стерилизация и охлаждение продукции осуществляется путём орошения водой; паровой, в котором нагрев и собственно пастеризация продукции осуществляются паром, а охлаждение – орошением водой; воздушный, в котором нагрев и собственно пастеризация продукции осуществляются с помощью воздуха, а охлаждение продукции – с помощью воздуха и орошения водой или водно-воздушной смесью.

Тепловая обработка консервируемой продукции в герметичной таре при температуре выше 100оС называется стерилизацией.

Для стерилизации продукции применяют автоклавы периодического и не-прерывного действия.

В качестве энергоносителей в автоклавах применяются вода и водяной пар.

Автоклавы периодического действия бывают двух типов: вертикальные и горизонтальные.

Горизонтальные автоклавы, в свою очередь разделяются на два вида: статические, в которых не происходит вращения банок с консервами при стерилизации, и ротационные, в которых банки с консервами могут вращаться

Вертикальные автоклавы бывают только статическими.

Основным принципом стерилизаторов непрерывного действия, работающих под давлением, является способ создания и поддержания давления в аппарате, в зависимости от которого они разделяются на три типа: пневматические, гидростатические и пневмогидростатические.

К тепловой стерилизации пищевых продуктов относится также горячее фасование — это термическая обработка продукта до и (или) в момент фасования, обеспечивающая гибель дрожжей, плесневых грибов, вегетативных форм бактерий и ограничивающая развитие споровых бактерий в продукте за счет высокой температуры фасуемого продукта. Продукты, фасуют в тару, температура внутренней поверхности которой более 60оС, при температуре продукта, близкой к точке его кипения.

Производство консервов путём тепловой стерилизации продуктов в потоке, последующего охлаждения и фасования их в стерильных условиях в заранее подготовленную стерильную тару, герметичного укупоривания тары с продуктом в стерильных условиях, т.е. стерильных, безмикробных условиях – это асептический метод консервирования продукции.

Наши сотрудники готовы оказать научно-техническую помощь в разработке научно-обоснованных режимов пастеризации и стерилизации широкого ассортимента пищевой продукции, в т.ч. и детского питания, в стерилизационных аппаратах любой конструкции, упакованной в металлическую, стеклянную, пластмассовую, ламинированную или комбинированную из этих материалов тару, провести разработку научно-обоснованных режимов стерилизации консервов в лабораторном горизонтальном ротационном автоклаве фирмы «Панини» (Италия), а также консультативную помощь при выборе стерилизационного оборудования, обучение обслуживающего персонала, научно-методическую помощь в ос-воении СВЧ-комплексов для пастеризации компотов и маринадов в стеклянной таре.

Эффективная стерилизация посуды, одежды и среды перед проведением анализа – задача со звездочкой

Давайте поставим себе цель – избавиться от микроорганизмов.

Задача звучит нереально, если мыслить глобально. Но в рутинной работе микробиологической или бактериологической лаборатории с этим справляются каждый день. Для стерилизации используют несколько методов, которые условно можно разделить на три группы:

- Тепловые методы

- Методы, использующие другие агенты, чаще всего газы (например, формальдегид или оксид этилена)

- Физические методы (фильтрация, стерилизация излучением)

В этой статье поговорим только о методах тепловой стерилизации. Специфику и особенности других способов стерилизации обсудим в следующих публикациях.

Тепловые методы

В основе всех тепловых методов лежит принцип передачи тепловой энергии объекту. Передавать ее можно с помощью носителя или размещать объект непосредственно в источнике тепла. На практике задача реализуется так:

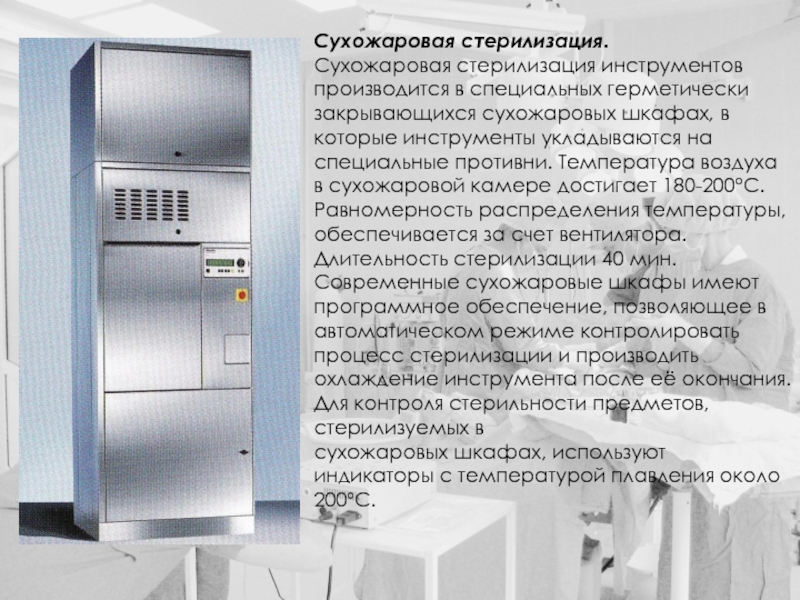

- Сухожаровая стерилизация (носитель – воздух)

- Паровая стерилизация (носитель – водяной пар)

- Стерилизация в пламени горелки

- Сжигание

Как выбрать?

Выбор метода в каждом случае зависит от цели и объекта.

Так, если необходимо утилизировать опасные биологические отходы (например, операционный материал), применяют сжигание. Если нужно быстро простерилизовать небольшой участок металлического инструмента (например, бактериологическую петлю) – выбирают пламя горелки.

Но чаще всего в лаборатории используют суховоздушную и паровую стерилизацию. Выбор между ними осуществляют на основании физических и биологических свойств объектов. Так, если объект устойчив к длительному воздействию высокой температуры и не выделяет опасных веществ, выбирают суховоздушную стерилизацию. В этом случае носителем тепла выступает сухой воздух с температурой около 180 оС, который в течение длительного времени равномерно прогревает все поверхности и полости.

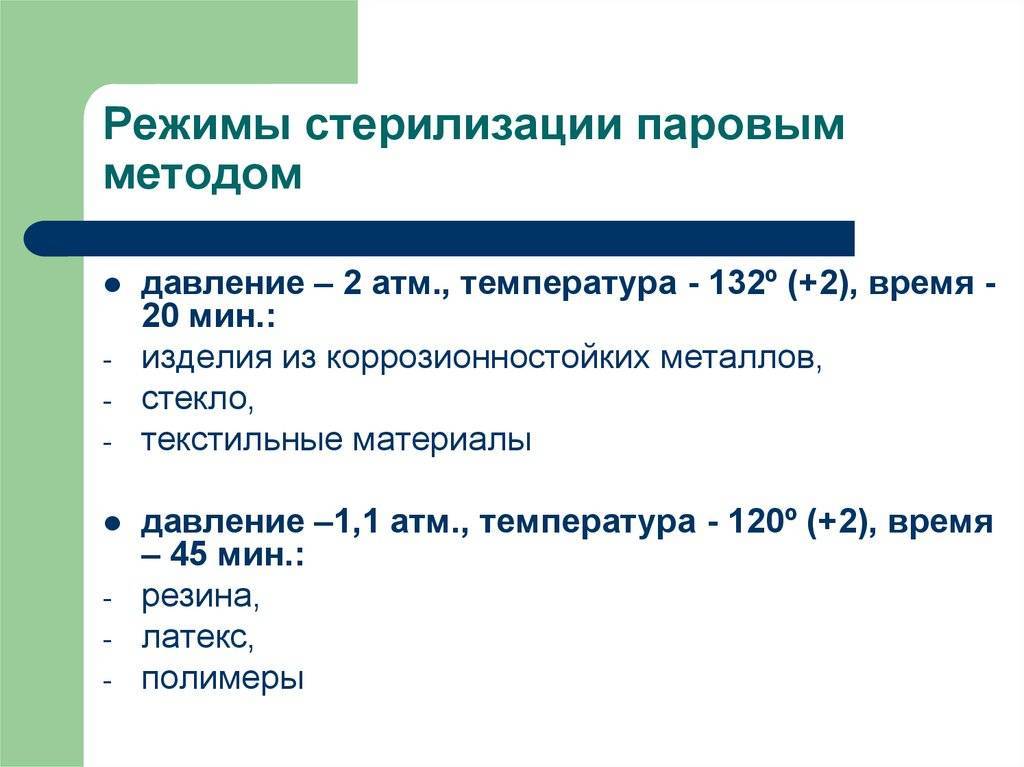

А как поступить, если объект не выдерживает длительного действия высоких температур? Выбрать паровую стерилизацию!

В отличие от сухого воздуха водяной пар имеет большую теплопроводность, а значит, эффективнее передает тепловую энергию. Таким образом, эффекта стерилизации можно добиться при меньших температурах (чаще всего 121 °С) и за меньшее время. Этот вариант отлично подходит для стерилизации:

- Питательных сред (при длительном нагревании теряют свойства)

- Одежды (при обработке сухим воздухом может загореться)

- Гибких изделий из резины и силикона (при многократном воздействии высоких температур теряют свойства)

- Посуды (отлично переносит высокую температуру, но суховоздушная стерилизация занимает несколько часов)

Для паровой стерилизации используют специальные приборы – автоклавы. По принципу работы они похожи на скороварки: в герметичную камеру заливается вода и нагревается до кипения (получаем носитель – пар). За счет герметичности в камере достигается повышенное давление (порядка 1,1 атм), что позволяет увеличить температуру пара и эффективность передачи тепловой энергии.

Важные функции

Пока задача касается приготовления пищевых продуктов, скороварка отлично справляется, но для лабораторных задач этого недостаточно.

В таблице ниже мы собрали все необходимое для удобной и эффективной работы в лаборатории.

| Функция | Описание | Как реализовано? | Зачем использовать? |

| Быстрое охлаждение | Циркуляция воды по кожуху камеры | Контур водного охлаждения вокруг камеры автоклава | Позволяет сократить время стерилизации до 75% |

| Супербыстрое охлаждение | Циркуляция воды по кожуху камеры и вентиляция | Змеевик вокруг камеры автоклава и вентилятор для усиления охлаждения | Позволяет сократить время стерилизации до 90% |

| Эффективное удаление воздуха – эффективное удаление влаги | Эффективное удаление воздуха и влаги вакуумным насосом | Вакуумный насос | Гарантирует проникновение пара в полости и складки; обеспечивает полное удаление конденсата |

| Эффективный нагрев | Эффективный нагрев паром из парогенератора | Парогенератор | Ускоряет нагревание |

| Активная сушка | Используется нагрев и вакуумный насос для ускорения высушивания загруженных материалов | Нагревательная пластина и вакуумный насос | Обеспечивает удаление конденсата и ускоряет высыхание |

| Полное высушивание | Пар из парогенератора в комбинации с вакуумным насосом для полного высушивания загруженных материалов | Вакуумный насос и генератор пара | Обеспечивает удаление конденсата и ускоряет высыхание |

| Система обеззараживания биологически опасных отходов | Система фильтрации воздуха, удаляемого из камеры перед началом стерилизации. Также используется при обеззараживании отходов | Система фильтрации | Защищает пространство лаборатории от загрязнения микроорганизмами |

Как это реализовано, мы рассмотрим на примере автоклавов компании Tuttnauer.

- Быстрое охлаждение (схема представлена на графике). По завершению фазы стерилизации камера заполняется сжатым воздухом, который поступает через микробиологический фильтр: давление в камере повышается, что позволяет избежать кипения и расплёскивания жидкости, а также растрескивания посуды в условиях низкого давления. На этой стадии холодная вода циркулирует по спиральному контуру вокруг камеры. Таким образом стерилизуемые жидкости охлаждаются быстро и безопасно.

- Супербыстрое охлаждение. Для ускорения охлаждения используется вентилятор в камере автоклава. Принудительная циркуляция позволяет направлять тепло от нагретых материалов к охлаждаемым стенкам камеры, что сокращает время охлаждения материалов до 90%.

- Эффективное удаление воздуха и влаги. Для этого система дополняется вакуумным насосом. С помощью фракционированных импульсов вакуумным насосом создаётся предварительный вакуум, для того чтобы удалить более 99% воздуха из камеры, что позволяет также высушить материалы внутри автоклава.

- Эффективный нагрев. Насыщенный пар из парогенератора заполняет камеру автоклава через змеевик вокруг камеры. Это обеспечивает моментальный полный нагрев камеры автоклава. Такой способ значительно сокращает время нагрева по сравнению с использованием обычной нагревательной пластины.

- Активное и полное высушивание загруженных материалов. Обеспечивается использованием нагревательной пластины и вакуумного насоса. Такая комбинация гарантирует высушивание даже для таких материалов, как текстиль и полые сосуды.

Таким образом получается полноценная система, которая позволяет стерилизовать все необходимые материалы: текстиль, посуду и жидкости. Функции прибора позволяют сделать процесс:

- Быстрым: эффективный нагрев и охлаждение

- Эффективным: змеевик, через который подается нагревающий агент, обеспечит равномерность распределения тепла

- Безопасным: двойной замок позволит открыть сосуд только после полного охлаждения

- Удобным: не нужно досушивать стерильные материалы

- Соответствующим требованиям: управление процессом осуществляется при помощи программного обеспечения, которое соответствует требованиям 21 CFR Part 11. С прибором поставляется пакет необходимых документов

Более подробно с линейкой оборудования Вы можете ознакомиться здесь.

Чем стерилизация отличается от пастеризации – «Еда»

Чем стерилизация отличается от пастеризации – «Еда»Подбор рецептов

- Любое меню

- Безглютеновая диета

- Вегетарианская еда

- Веганская еда

- Безлактозная диета

- Детское меню

- Низкокалорийная еда

- Постная еда

- Меню при диабете

Подобрать рецепты

Ингредиенты, детали

ВКЛЮЧИТЬ ИНГРЕДИЕНТЫ ИСКЛЮЧИТЬ ИНГРЕДИЕНТЫПОПУЛЯРНЫЕ ИНГРЕДИЕНТЫ

Показать

Очистить все

И для чего это вообще делают

В начале осени базары, особенно южные, трещат по швам от изобилия овощей, фруктов и грибов. Все это хочется поскорее съесть живьем, приготовить на обед и ужин, а заодно на зиму, чтобы хотя бы иллюзорно удержать при себе летние запахи и вкусы.

Закатывать в банки сезонные овощи и фрукты — это популярное в народе развлечение, а для кого-то и необходимость. И все мы знаем, что варенье или огурцы, заключенные в обычную банку с легкой крышкой, долго не живут. А если хочется заготовить урожай на зиму, то продукты стоит прокипятить, а банки — закатать.

Почему? В дело вступает простое правило: чем больше в продукте бактерий, тем меньше срок его жизни. Здесь же кроется и разница между пастеризацией и стерилизацией — двумя процессами, которые мы часто путаем между собой.

Разбираемся вместе с Дмитрием Быстровым, к.т.н., доцентом Московского государственного университета пищевых производств.

Поделиться:

Нашли ошибку?—————————

Другие материалы из Номера

—————————

похожие идеи

Что такое стерилизация и что такое пастеризация?

Стерилизация — это тепловая обработка продукта, при которой температуру поднимают выше 100 градусов и держат довольно долго. Пастеризация — это тепловая обработка продукта, при которой температура в течение получаса держится в районе 60–70 градусов.

Бывают разные форматы пастеризации, при которых увеличивается температура процесса и одновременно уменьшается его срок. Но в среднем идеальный расклад для пастеризации — это 63 градуса в течение 30 минут. При этом конкретные сроки стерилизации или пастеризации зависят от продукта и блюда, которое мы готовим.

Прежде чем заняться консервированием, обзаведитесь надежным рецептом, где указано время обработки — для цитрусовых оно одно, для овощей другое, а для грибов третье. Экспериментов тут быть не должно, и прикидок на глаз тоже.

В чем разница между стерилизацией и пастеризацией?

Во время стерилизации погибает вся микрофлора — и патогенная, и безобидная, отчего продукт получается долгоиграющим — его можно хранить годами, если соблюдены все меры безопасности. Такой вид консервирования зачастую подразумевает, что полученный продукт можно хранить без холодильника. Стерилизация не идет на пользу витаминам и микроэлементам, содержащимся в продукте, но зато она позволяет делать заготовки на зиму и долго хранить продукт.

При пастеризации погибает патогенная микрофлора, но полезные бактерии либо частично погибают, либо остаются в живом состоянии. За счет сохранения в банке этих признаков жизни консервы, изготовленные методом пастеризации, не предполагают долгого хранения. Зато в продукте, не подвергавшемуся высокой термической обработке, куда лучше обстоят дела с витаминами и микроэлементами.

Какой способ лучше использовать при заготовках на зиму?

Если вы готовите консервы на зиму, особенно в конце лета — начале осени, когда полным-полно красивых овощей, фруктов и грибов, то выбирайте рецепты, в которых используется именно стерилизация, а не пастеризация. Иначе ваша банка с опятами или баклажанной икрой имеет шансы превратиться в мощное бактериологическое оружие.

«,»mainEntityOfPage»:»https://eda.ru/media/vopros/chem-sterilizaciya-otlichaetsya-ot-pasterizacii»,»@context»:»http://schema.org»,»name»:»Чем стерилизация отличается от пастеризации»,»description»:»И для чего это вообще делают»}что такое безразборная стерилизация (SIP)?

Тождественны ли системы CIP и SIP: в чем заключаются различия?

Паровая стерилизация технологического оборудования выполняется после безразборной мойки (очистки «на месте» — CIP) и является опциональным завершающим этапом процедуры очистки.

Процесс безразборной стерилизации

Стерилизация осуществляется с использованием пара при температуре 120 °C и давлении 2 бар в течение примерно 60–70 минут [1]. Продолжительность может варьироваться в зависимости от конкретного случая использования и типа оборудования.

Проблемные аспекты при стерилизации горячим паром

- Вытеснение воздуха, присутствующего внутри производственного оборудования

- Повышение температуры всей установки до требуемой температуры стерилизации

- Предотвращение снижения температуры и образования конденсата

Разработка систем безразборной стерилизации: на что следует обращать внимание?

При разработке систем SIP, прежде всего, следует решить ключевые вопросы фазы нагревания:

- Достигается ли температура стерилизации во всей системе?

- В каких узлах установки достижение требуемой температуры занимает наибольшее время?

- В каких точках следует установить системы мониторинга температуры?

- Какие элементы расположены в самой нижней части установки, и каким образом можно удалить из них конденсат?[2]

Контрольный список для работы после стерилизации

Для безопасного обращения с системой необходимо точно определить ряд нюансов. Это способствует поддержанию санитарного состояния технологического оборудования после стерилизации:

- Всегда сохраняйте незначительное избыточное давление в установке (с помощью стерильного воздуха!), чтобы предотвратить поступление воздуха из окружающей среды.

- В качестве управляющей, промывочной и/или затворной жидкости используйте, в зависимости от продукта, стерильную, дистиллированную или обеспложенную воду. [1]

Источники:

[1] Werner H. Stahl: Industrie-Zentrifugen, том II; DrM Press, 1-е издание, 2004

[2] James Swarbrick: Encyclopedia of Pharmaceutical Technology, 3-е издание

Паровая стерилизация медицинского оборудования — Определение стерилизатора

История паровой стерилизации

Физик французского происхождения Дени Папен изобрел в 1679 году прототип автоклава, который называется паровой варочный котел, также известный как скороварка. 1 Автоклав — еще одно название парового стерилизатора.

Преимущества паровой стерилизации

Стерилизация паром имеет много преимуществ в качестве метода стерилизации в медицинских учреждениях, включая низкую стоимость, безопасность и эффективность.При обработке термостойких и влагостойких материалов скорость и производительность парового стерилизатора являются преимуществами по сравнению с другими формами стерилизации. К медицинским изделиям, которые можно обрабатывать в паровом стерилизаторе, относятся хирургические инструменты, имплантируемые медицинские устройства и хирургическое белье. Стерильная обработка Сотрудники отделения должны всегда следовать инструкциям производителя устройства по использованию при обработке устройства. Стерилизация паром считается надежным и последовательным методом стерилизации во всех медицинских учреждениях.

Ознакомьтесь с нашими паровыми стерилизаторами

Процесс стерилизации паром

Стерилизация паром достигается путем обработки предметов, подлежащих стерилизации, насыщенным паром под давлением. Пар повышает способность тепла убивать микроорганизмы за счет сокращения времени и температуры, необходимых для денатурации или коагуляции белков в микроорганизмах. Циклы паровой стерилизации обычно состоят из трех фаз, включая кондиционирование, воздействие и отвод. 2

- Кондиционирование происходит в начале цикла.Воздух удаляется из камеры методами гравитационного вытеснения или динамического удаления воздуха, и загрузка нагревается до рекомендуемой температуры стерилизации.

- Воздействие начинается после фазы кондиционирования, когда камера и загрузка достигают температуры, необходимой для стерилизации. Предметы в загрузке подвергаются воздействию пара при заданной температуре в течение заданного времени. Время воздействия и температура должны быть установлены в соответствии с рекомендациями производителя устройства и в соответствии с существующими стандартами и рекомендациями.

- Выпуск — это последний этап цикла стерилизации, когда из камеры удаляется пар и сбрасывается давление внутри камеры. Он также известен как фаза охлаждения или сушки. На этом этапе создается вакуум для удаления пара и сушки груза.

Факторы, играющие важную роль в успешном выполнении процесса паровой стерилизации, включают в себя правильное строительство паровой системы и ее техническое обслуживание; инженерное обеспечение, в том числе хорошее качество пара и воды; производительность парового котла и стерилизатора; подготовка инструментов, техника упаковки и загрузки и обращение с ними после стерилизации. 2

Руководство по температуре паровой стерилизации

Обеспечение того, чтобы камера парового стерилизатора достигла определенной температуры и оставалась при ней в течение рекомендуемого периода времени, жизненно важно для эффективной паровой стерилизации.

Некоторые обычно рекомендуемые температуры для паровой стерилизации: 250° F (121° C), 270° F (132° C) и 275° F (135° C). Типичные рекомендации по продолжительности цикла и температуре определяются и тестируются производителем парового стерилизатора и варьируются в зависимости от типа обрабатываемой загрузки.Перед обработкой загрузки важно ознакомиться с рекомендациями производителя в руководстве по эксплуатации стерилизатора.

Где купить оборудование для паровой стерилизации?

Выбор и покупка парового стерилизатора – важный процесс для медицинского учреждения. Чтобы обеспечить безопасность пациентов, а также соответствие требованиям и производительность, паровой стерилизатор должен соответствовать требованиям загруженного отделения обработки стерилизаторов (SPD). Учреждения часто учитывают такие факторы, как репутация бренда, сервисная поддержка, стоимость и воздействие на окружающую среду при принятии решения о покупке парового стерилизатора.Из-за жизненно важной роли, которую паровая стерилизация играет в больнице, центре амбулаторной хирургии или другом медицинском учреждении, покупатели обычно изучают несколько вариантов, прежде чем сделать выбор в пользу стерилизатора. Процесс покупки парового стерилизатора обычно осуществляется через торгового представителя или дистрибьютора.

1 https://www.britannica.com/technology/autoclave

2 https://university.steris.com/course/understanding-steam-sterilation

Процесс низкотемпературной стерилизации (115°C) и его валидация: Фармацевтические рекомендации

Узнайте, как проводится стерилизация чувствительного к теплу материала при температуре ниже 121 °C, и ее проверка с использованием Bacillus subtilis (Bacillus atrophaeus)) ATCC 5230 в качестве биологического индикатора.Стерилизацию сред и материалов обычно проводят при 121 °C, но иногда требуется проводить ее при низкой температуре (115 °C) из-за термочувствительности материала. Эта стерилизация при температуре ниже 121 °C называется низкотемпературной стерилизацией.

Усиленную среду, среду Раппапорта-Василиадиса, агар Вильсона и Блэра BBS, бульон GN, тройной сахарный железный агар, среду с висмут-сульфитным агаром и т. д. стерилизуют при 115°C и давлении 10 фунтов на квадратный дюйм. Эти среды стерилизуют отдельно при этой температуре.

Эти питательные среды содержат некоторые чувствительные к теплу ингредиенты, которые могут разлагаться при 121°C, теряя свои питательные свойства. Эта среда не должна поддерживать рост указанных микроорганизмов. Когда эти среды стерилизуют при высокой температуре, микроорганизмы могут расти, но не должны образовывать характерные колонии из-за деградации чувствительных к нагреванию ингредиентов.Цикл стерилизации при температуре 121 °С выполняется в течение 15 минут, но при снижении температуры до 115 °С время стерилизации увеличивается для эффективного уничтожения микроорганизмов.Цикл стерилизации при 115 °C рекомендуется проводить в течение 30 минут, или его можно рассчитать по значению D. Предположим, что значение D при 115 °C составляет 3,75, и мы хотим уменьшить его на 8 логарифмических значений, тогда нам нужно запустить цикл стерилизации 3,75×8=30 минут. Все процессы стерилизации должны быть валидированы. Валидация низкотемпературной стерилизации проводится с использованием Bacillus subtilis (Bacillus atrophaeus) ATCC 5230 . Полоски и ампулы, содержащие споры B. subtilis, стерилизуют с загрузкой среды так же, как при обычной валидации в автоклаве.Каждая полоска содержит 1×10 6 спор. Полоски со спорами инкубируют в соево-казеиновой среде при 35°С в течение семи дней. Рост не должен наблюдаться для действительного процесса стерилизации. На рост биологического индикатора указывает мутность.

Мутность – неправильная стерилизация

Отсутствие мутности – Надлежащая стерилизация

Если в качестве биологического индикатора используются ампулы Bacillus subtilis, то из луковицы следует высвободить среду для роста спор.Ампулы также инкубируют при 35°С в течение семи дней и наблюдают за изменением цвета ампулы.

Подготовьтесь к использованию редактируемых документов в MS-Word FormatView List

Анкур Чоудхари — первый профессиональный фармацевтический блоггер в Индии, автор и основатель Pharmaceutical Guidelines, широко читаемого фармацевтического блога с 2008 года. Подпишитесь на бесплатные обновления по электронной почте, чтобы получать ежедневную дозу фармацевтических советов.

.moc.enilediugamrahp@ofni :liamENeed Помощь: задать вопрос

Посетители также читают:

Требования к температуре и времени для автоклава | Чернила Нева

Требования к температуре и времени при автоклавной стерилизации

Опубликовано: 24 мая 2021 г.

Автоклавная технология с годами улучшилась до такой степени, что теперь ее можно безопасно и эффективно использовать.С помощью этого процесса можно достичь высокой степени стерильности и поддерживать желаемый уровень контроля качества.

Этот процесс стерилизации по-прежнему необходим в медицинском мире для обеспечения стерилизации и правильного хранения всех предметов.

Что такое автоклавная стерилизация?

В медицине и промышленности автоклавы обычно называют паровыми стерилизаторами. В автоклаве предметы, помещенные в сосуд высокого давления, нагреваются для уничтожения вредных бактерий, вирусов, грибков и спор.Затем его нагревают до соответствующей температуры стерилизации и выдерживают при этой температуре в течение заданного времени. В результате влага в паре воздействует на бактерии и споры, эффективно передавая тепло предметам.

В медицине для описания паровых стерилизаторов используется термин «автоклав». Для успешного автоклавирования устанавливаются определенные параметры и требования. Кроме того, в процесс стерилизации добавляется подходящий биологический индикатор.

Требования к автоклавированию

Автоклавирование следует основному применению четырех параметров для успешной стерилизации.Воздействие пара на каждую единицу оборудования при необходимой температуре и давлении в течение заданного времени. Таким образом, принцип совместной работы пара, давления, температуры и времени должен соблюдаться систематически. Этими четырьмя параметрами можно управлять для различных настроек цикла для стерилизации различных типов загрузок.

Давление и пар

Одним из условий автоклавирования является качество насыщенного пара. Стерилизация паром достигается сухим насыщенным паром и вовлеченной водой с долей сухости ≥97%.Пар испытывает наибольшую теплопередачу при приближении к граничным условиям.

Конденсация невозможна, когда он сухой или газообразный, поэтому его эффективность снижается. Высокое давление позволяет микроорганизмам быстрее погибать при высоких температурах. Эффективность процесса анализа зависит от точности измерения температуры оборудования.

Температура

Температура имеет решающее значение для микробицидной активности. При паровой стерилизации обычно используются температуры от 121°C (250°F) до 132°C (270°F).Температура должна поддерживаться в течение минимального периода времени, чтобы убить нежелательные микробы.

Время

Различные типы предметов требуют разной продолжительности стерилизации. Металлические, резиновые, пластиковые и люменовые изделия входят в число доступных типов. На требуемое время также может влиять способ упаковки упаковки и тип используемого стерилизатора. Очень важно выдерживать необходимое время при стерилизации любого оборудования, чтобы оно оставалось практичным.

Время и температура в автоклаве

При проектировании автоклава в первый раз или модернизации существующего для повышения эффективности вам необходимо учитывать требования к температуре и времени.Это параметры, которые контролируют скорость и глубину стерилизации. Использование автоклавов для стерильной обработки требует соблюдения этих условий.

При заданных четырех параметрах минимальные условия стерилизации при гравитационном автоклавировании составляют 121°C (250°F) для TDT (времени термической смерти) 15 минут с использованием насыщенного пара под давлением не менее 15 фунтов на кв. дюйм. С другой стороны, 132 °C (270 °F) в течение 4 минут — это минимальные условия стерилизации в предварительно вакуумном стерилизаторе.Увеличение времени цикла не требуется, но рекомендуется в зависимости от состава и количества загрузки. Это делается для того, чтобы вы устранили все нежелательные микробы.

Как упоминалось ранее, необходимое время и температура могут существенно зависеть от того, как упакована упаковка и какой стерилизатор используется. Ниже приведена таблица, показывающая различные требования к времени и температуре во время автоклавирования и других процессов:

Вы должны понимать требования к температуре и времени во время процесса стерилизации.Это поможет вам понять важность использования правильного оборудования. Знание этих вещей в первую очередь может уберечь вас от покупки оборудования, которое либо не подходит, либо работает неправильно.

Биологические индикаторы (БИ) в автоклавной валидации

Как указывалось ранее, биологические индикаторы подтверждают инструменты, используемые для проверки практической функции автоклавирования. Кроме того, биологическими индикаторами являются жизнеспособные микроорганизмы. Эти микроорганизмы устойчивы к процессам стерилизации, что позволяет контролировать соблюдение необходимых условий стерилизации при уничтожении присутствующих нежелательных микробов.

Использование эндоспор

Поскольку они могут выдерживать процесс стерилизации высокого уровня, бактериальные споры становятся основными микроорганизмами, используемыми в BI. Ниже приведены некоторые из самых стойких микроорганизмов, используемых в качестве индикаторов:

- Споры Geobacillus stearothermophilus (GS). Споры используются в процессе стерилизации, который включает пар и испаренную перекись водорода.

- Bacillus atrophaeus (БА). Он используется в процессах стерилизации, включающих сухой жар и оксид этилена (ЭО).

Положительный результат биологического индикатора показывает, что стерилизатор может эффективно убивать многие высокоустойчивые бактериальные споры. Пользователи могут быть уверены в процессе стерилизации, используя этот индикатор.

Проверка эффективности

Использование биологических индикаторов позволяет проводить квалификацию, маршрутизацию и мониторинг загрузки автоклавного процесса. Они помогают указать, были ли условия во время парового цикла удовлетворительными для обеспечения определенного уровня микробной инактивации.

Ассоциация развития медицинского оборудования (AAMI) считает использование биологических индикаторов «краеугольным камнем программы обеспечения качества процесса стерилизации». Доказательно-положительный метод подтверждения уничтожения микробных загрязнителей BI намного превосходит мониторинг с помощью химических и механических индикаторов. В результате BI более надежен, чем другие доступные индикаторы.

Имея широкий выбор услуг по нанесению этикеток и лент, вы достойны работать с самым надежным и проверенным брендом на рынке.Посетите Nev’s Ink сегодня и получите от нас максимум удовольствия.

Совместимость со стерилизацией пластмасс | ИСМ

Стерилизация паром, также известная как автоклавирование, включает генерацию или подачу насыщенного пара в камеру высокого давления при температуре 121–148 °C (250–300 °F) при давлении 15 фунтов на кв. дюйм в течение периода времени, достаточного для обеспечения стерилизации. Некоторые пластмассы разлагаются при автоклавировании.

Для стерилизации сухим жаром требуется значительно более высокая температура, чем для стерилизации паром, для достижения такого же бактерицидного эффекта. Сухой нагрев, как правило, не подходит для пластиков из-за их низкой теплопроводности, а также из-за сложности обеспечения того, чтобы вся деталь или сборка подвергались воздействию тепла, достаточного для обеспечения стерилизации.

Газообразный оксид этилена(EtO) часто используется для стерилизации материалов, которые в противном случае слишком чувствительны к тепловой или радиационной стерилизации.Многие пластмассы попадают в эту категорию, и стерилизация EtO часто используется для одноразовых медицинских изделий из пластмассы. Газ EtO требует осторожного обращения из-за его воспламеняемости и ядовитости. Строгие требования к обращению и технически сложный процесс стерилизации делают EtO подходящим в первую очередь для стерилизации больших объемов.

Стерилизация ионизирующим излучением обычно включает облучение либо гамма-лучами, либо электронами высокой энергии. Ионизирующее излучение влияет на физические и химические свойства каждого полимера, но некоторые пластмассы более устойчивы, чем другие, к разрушению под действием радиации при стерилизующих дозах.Степень и типы изменений конкретного пластика зависят от природы полимера, от того, были ли в него добавлены стабилизаторы во время производства, от интенсивности используемого излучения и от того, как долго облучаются детали.

Доза стерилизующего облучения измеряется либо в Греях (Гр), либо в радах (Поглощенная доза излучения). Интенсивность стерилизующего излучения для промышленной стерилизации обычно измеряется либо в рентгенах (R), либо в кулонах (C) на единицу массы.

Гамма-облучение — это метод стерилизации ионизирующим излучением, который включает в себя воздействие гамма-излучения на материалы для стерилизации.Кобальт-60 является наиболее распространенным источником гамма-излучения, используемым для промышленной стерилизации ионизирующим излучением.

Электронно-лучевая или электронно-лучевая стерилизация — еще одна широко используемая технология стерилизации с помощью ионизирующего излучения. Электронные пучки высокой энергии генерируют более высокую мощность дозы, чем гамма-облучение. Это сокращает время воздействия, необходимое для стерилизации, что приводит к меньшему химическому разложению. Электронно-лучевое облучение имеет значительно меньшую проникающую способность, чем гамма-лучи, что делает важным рассмотрение плотности стерилизуемого материала.

Скачать PDF

Информация, содержащаяся в этом документе, предназначена только для справки. Мы не даем каких-либо явных, подразумеваемых или иных гарантий в отношении характеристик каких-либо материалов в отношении стерилизации или любого другого использования. Пользователь или инженер несет ответственность за оценку всех материалов и процессов на пригодность для использования с технической и юридической точек зрения.

НаверхНизкотемпературная плазменная стерилизация перекисью водорода

Как мы объясняли в наших постах о формальдегиде (LTSF) и этиленоксиде (EtO), не все медицинское и научное оборудование можно успешно стерилизовать в автоклаве, также известном как паровой стерилизатор. .Давайте разберемся, почему: чем сложнее и технологичнее оборудование, тем больше вероятность того, что оно будет повреждено высокой температурой и влажностью паровой стерилизации. Наш классический случай — эндоскоп. Эндоскоп будет поврежден и в конечном итоге испорчен при стандартной автоклавной обработке. Следовательно, мы должны найти метод низкотемпературной стерилизации, который будет более щадящим для срока службы оборудования, но при этом достаточно эффективным для полной стерилизации всех микробов на указанном оборудовании.

Введите перекись водорода, также известную как h3O2.В низких концентрациях перекись водорода является обычным дезинфицирующим средством, продаваемым в аптеках. При более высоких уровнях концентрации он используется в качестве стерилизатора во многих отраслях промышленности. И это наш предпочтительный стерилизатор для этого метода стерилизации. Как это работает?

Плазма, четвертое состояние материи

Прежде чем мы объясним, как работает перекись водорода в низкотемпературном стерилизаторе, нам сначала нужно объяснить концепцию плазмы. Плазма — это четвертое состояние вещества (твердое, жидкое, газообразное и плазма), которое создается, когда газ достаточно нагревается или подвергается воздействию сильного электромагнитного поля.Что происходит, когда газ превращается в плазму? Это становится нестабильным состоянием вещества, в котором количество электронов увеличивается или уменьшается, в результате чего образуются ионы, которые являются положительно или отрицательно заряженными электронами. Другими словами, плазма — это ионизированный газ, обладающий особыми свойствами, которых нет ни в одном другом состоянии вещества. Общие примеры искусственной плазмы включают неоновые вывески, люминесцентные лампы, плазменные дисплеи, используемые для телевизоров и компьютеров, плазменные лампы (как на изображении выше) и ядерный синтез.Природная плазма включает в себя огонь, молнии, солнце, звезды, полярные сияния, хвосты комет, северное сияние и даже 99% галактики!

Как плазма убивает микробы? Плазма стерилизуется с помощью процесса, называемого окислением. Плазма производит химическую реакцию, при которой все микроорганизмы дезактивируются. Высокая температура превращает молекулы перекиси водорода в свободные радикалы, которые очень нестабильны. В своем «поиске» возвращения в стабильное состояние они цепляются за микроорганизмы в нагрузке, тем самым эффективно разрушая компоненты своих клеток, такие как ферменты, нуклеиновые кислоты и ДНК.

Плазма с перекисью водорода в стерилизаторе

В стерилизатор заливается жидкая перекись водорода. Жидкость нагревается в испарителе, чтобы превратить ее в газ. После этого газообразная перекись водорода нагревается до еще более высокой температуры, после чего превращается в плазму. И, как мы только что объяснили, плазма рассеивается внутри камеры стерилизатора, чтобы окислить все микроорганизмы в загрузке. Прощай, микробы!

Низкотемпературный стерилизатор Tuttnauer PlazMax

Заявка

Общие области применения плазменных стерилизаторов с перекисью водорода включают стерилизацию следующего:

- Неполые грузы, такие как инструменты для электрокоагуляции, доплеры, лазерные зонды, электроды дефибриллятора, термометры, офтальмологические линзы и гармонические кабели

- Полые грузы, такие как ларингоскопы и их лезвия, наконечники для бритвы, оптоволоконные световоды и хирургические дрели

- Эндоскопы, такие как жесткие и гибкие эндоскопы.

Как вы помните из наших постов об этиленоксиде и формальдегиде, которые являются токсичными химическими веществами, плазма с перекисью водорода имеет серьезное преимущество в плане безопасности — как для окружающей среды (включая оператора стерилизатора), так и для содержимого вашей загрузки. Важность этой безопасности невозможно переоценить. А поскольку перекись водорода не выделяет токсичных паров, цикл аэрации/дегазации не требует длительного времени. В конце цикла плазма «расщепляется» на нетоксичные побочные продукты воды и кислорода, которые безопасно испаряются в воздухе.

И еще одно замечание по поводу короткого цикла: большинство циклов плазменной стерилизации перекисью водорода длится менее часа, при этом средняя продолжительность цикла составляет 35-45 минут, в зависимости от размера стерилизатора, размера и содержимого загрузки. Это огромное преимущество по сравнению, скажем, со стерилизацией EtO, которая может занимать до 14 часов всего за один цикл!

Преимущества плазмы с перекисью водорода

Использование плазмы перекиси водорода в качестве метода низкотемпературной стерилизации дает следующие преимущества:

- Без химических остатков

- Безопасность обращения

- Безопасность для окружающей среды

- Короткое время аэрации.

Как вы помните из наших постов об этиленоксиде и формальдегиде, которые являются токсичными химическими веществами, плазма с перекисью водорода имеет серьезное преимущество в плане безопасности — как для окружающей среды (включая оператора стерилизатора), так и для содержимого вашей загрузки. Важность этой безопасности невозможно переоценить. А поскольку перекись водорода не выделяет токсичных паров, цикл аэрации/дегазации не требует длительного времени. В конце цикла плазма «расщепляется» на нетоксичные побочные продукты воды и кислорода, которые безопасно испаряются в воздухе.

И еще одно замечание по поводу короткого цикла: большинство циклов плазменной стерилизации перекисью водорода длится менее часа, при этом средняя продолжительность цикла составляет 35-45 минут, в зависимости от размера стерилизатора, размера и содержимого загрузки. Это огромное преимущество по сравнению, скажем, со стерилизацией EtO, которая может занимать до 14 часов всего за один цикл!

Недостатки плазмы с перекисью водорода

У каждого метода стерилизации есть свои плюсы и минусы.Давайте посмотрим на минусы:

- Невозможность стерилизации: жидкости, порошки и сильные абсорбенты

- Требуется специальная синтетическая упаковка груза

- Стерилизационная камера относительно меньше камеры стерилизатора EtO.

Подведем итоги

Сначала мы обсудили, что стерилизация паром в автоклаве подходит не для всего медицинского и научного оборудования. Чем технологичнее устройство, тем более оно чувствительно к влажности и высоким температурам.Затем мы обсудили, что плазма перекиси водорода является типом низкотемпературной стерилизации, которая сегодня широко используется для стерилизации таких устройств, как эндоскопы. Мы рассмотрели концепцию плазмы как четвертого состояния вещества, способы создания плазмы, а также популярную природную и искусственную плазму. Затем мы исследовали, как плазма перекиси водорода убивает микроорганизмы с помощью процесса, называемого окислением, который по существу деактивирует их клеточные компоненты. Далее мы рассказали об общих применениях этого метода стерилизации, таких как полые, неполые и эндоскопы.И, наконец, мы рассмотрели преимущества и недостатки плазменной стерилизации перекисью водорода, в первую очередь безопасность и короткое время цикла.

Спасибо, что присоединились к нам в изучении методов стерилизации. Все вопросы и комментарии приветствуются ниже.

Разница между стерилизацией влажным и сухим жаром

Дерек Принс 26 апреля 2018 г.

[mkd_button size=»large» type=»solid» text=»Свяжитесь с нами» custom_class=»» icon_pack=»font_awesome» fa_icon=»» link=»/contact» target=»_self» color=»» hover_color=»» ” background_color=”” hover_background_color=”” border_color=”” hover_border_color=”” font_size=”15″ font_weight=”700″ margin=””]

Существуют различные способы стерилизации различных материалов.Чтобы иметь возможность выбрать правильный процесс стерилизации, нужно знать, какой метод больше подходит для рассматриваемого материала. Вы не можете стерилизовать материалы, чувствительные к теплу, в автоклавах. Точно так же вы не можете использовать стерилизацию фильтром с химическими веществами, имеющими больший размер микроба по сравнению с порами мембраны фильтра.

Таким образом, чтобы эффективно использовать сухую и влажную стерилизацию, вы должны понимать разницу между ними.

Стерилизация влажным теплом

Вода под высоким давлением используется для стерилизации влажным жаром.Автоклав – это инструмент, в котором осуществляется этот процесс. Температура пара в этом методе ниже по сравнению со стерилизацией сухим жаром, но высокое давление способствует эффективной стерилизации.

Структурные белки и ферменты организма разрушаются под действием влажного тепла. Это приводит к гибели организмов. Метод влажного тепла применяют для термочувствительных материалов и материалов, через которые проницаем пар. Питательные среды также стерилизуют влажно-тепловой стерилизацией.

В результате стерилизации влажным жаром наиболее устойчивым спорам требуется температура 121°C в течение примерно получаса. Это более эффективный метод по сравнению с сухожаровой стерилизацией. Это может быть подтверждено тем фактом, что с помощью влажного тепла стерилизация может быть достигнута при более низких температурах за более короткое время.

В этом заключалась основная разница между методами стерилизации сухим и влажным жаром. Если вы хотите стерилизовать материалы, которые более чувствительны к теплу по сравнению с обоими этими методами, вам следует использовать методы стерилизации фильтром или химические методы обеззараживания.

Стерилизация сухим жаром

При стерилизации сухим жаром сухой жар используется для стерилизации различных материалов. В этом процессе используется нагретый воздух или огонь. По сравнению со стерилизацией влажным теплом температура в этом методе выше. Температура обычно выше 356°F или 180°C.

Сухой жар помогает убить микроорганизмы с помощью деструктивного метода окисления. Это помогает разрушить большие загрязняющие биомолекулы, такие как белки. Основные составляющие клетки разрушаются, и организм умирает.Температуру поддерживают в течение почти часа, чтобы убить самые трудноустойчивые споры.

Такие предметы, как стеклянная посуда, металлические инструменты, предметы, завернутые в бумагу, и шприцы эффективно стерилизуются сухим жаром. Материалы, используемые в этих вещах, термостойкие или, можно сказать, термостойкие. Порошки, непроницаемые для влаги и безводных масел и жиров, также можно стерилизовать с помощью сухого жара.

[mkd_button size=»large» type=»solid» text=»Поговорите с экспертом или запросите расценки» custom_class=»» icon_pack=»font_awesome» fa_icon=»» link=»/contact» target=»_self» color =”” hover_color=”” background_color=”” hover_background_color=”” border_color=”” hover_border_color=”” font_size=”15″ font_weight=”700″ margin=””]

Стерилизация сухим жаром — gke — Мониторинг очистки и стерилизации

Сухой жар в основном используется для стерилизации инструментов, термостойкого стекла и деталей инструментов.Теплопередача сухим теплом менее эффективна, чем безвоздушным насыщенным паром, потому что пар способен переносить тепло быстрее, чем конденсация только воздуха. Кроме того, белки легче денатурируют во влажной среде, чем в сухой. По этой причине при сухом тепле требуются более высокие температуры и более длительное время по сравнению с процессами паровой стерилизации. Стерилизацию сухим жаром проводят в закрытой камере. Большие камеры работают с принудительной циркуляцией воздуха, т.е.г. вентилятор обеспечивает циркуляцию воздуха для создания постоянной температуры и более быстрого теплообмена. Согласно фармакопеям и рекомендациям ВОЗ температура должна быть от 150 до 250°С, время стерилизации от 30 до 180 мин. В связи с термочувствительностью стерилизуемых изделий рекомендуются следующие параметры процесса:

- 3 часа, 150°C

- 2 часа, 160°C

- 30 минут, 180°C

Эти значения относятся только к фактической продолжительности стерилизации (время плато).Соответственно необходимо добавить время нагрева и охлаждения.

Эффективная температура и время стерилизации (значение F) должны быть рассчитаны, когда определенная бионагрузка известна во время процедуры валидации в соответствии с EN ISO 20857.

Для мониторинга процессов сухожаровой стерилизации должны используются, но их значения сопротивления не идеальны для мониторинга процессов стерилизации сухим жаром по двум причинам:

- При стерилизации сухим жаром микробы B.6 (D 160°C = 2 мин) погибают при 160°C/30 мин позднее, поэтому мониторинг при 160°C/2 ч становится невозможным.